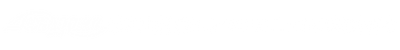

弊社で取り扱うドライバ製品の検査自動化用インターフェースとして、I/O基板を自社開発いたしました。

これまでネックになっていた制御部(コンタクタやパワーリレー等)との通信や、アナログ値、デジタル値の取得、パルス入出力はこの基板1枚でできるようになりました。

弊社で扱うドライバ製品のほとんどの製品の検査自動化が可能となります。

目次

自社製I/O基板の概要

このI/O基板には、以下の機能があります。

【製品(ドライバ)とインタフェースするための回路】

- デジタル出力回路: 16点(電磁接触器、空圧操作弁等のON/OFF可)

- デジタル入力回路: 8点(リミットスイッチ等の入力可)

- アナログ出力回路: 2点

- アナログ入力回路: 2点×2 (モニタ端子への接続も含む)

- パルス出力回路: 2点

- エンコーダ信号入力回路: 3点 (A,B,Z)

- RS232C/RS485通信機能: 1点

【製品検査に必要な回路】

- デジタルIOのインタフェース電圧切り替え回路: 1点 (5V/24Vの切り替え)

- ライン切断回路: 1点 (センサ断線アラームの検査用)

【自動検査装置を構成するための回路】

- 不揮発性メモリ: 4k byte程度

【PCと接続するための回路】

- USB: 1点

基板製造は中国へ発注

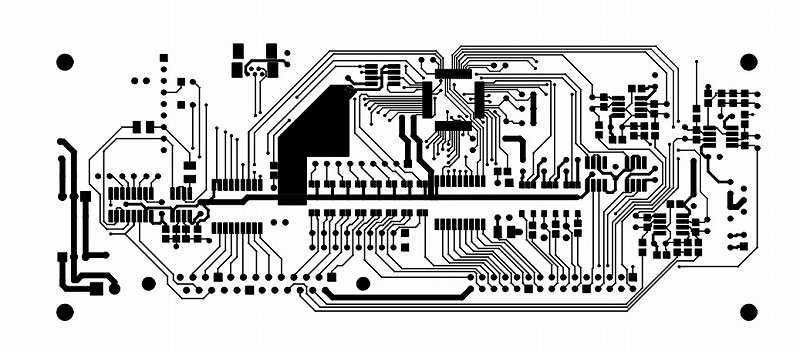

基板CADはOrCADを使い、配線図からプリント基板用のガーバーデータの出力まで行いました。

プリント基板の製造は中国がとにかく安く、「PCB GoGo」を利用。中国の基板メーカーですが、日本語で対応可能です。上図基板20枚の発注で約2週間で届きました。日本のメーカーは倍以上の見積もりでした。

部品等の取り付けは、社内の基板製造部隊による手付け。基板設計~実装・ファームウェア開発まで内製化できたことで、社内で必要とする機能を持ったI/O基板をコストを抑えて生産することができました。

PCとセットで使うことで、自動機のIoT化も容易となります。製造工程の生産性向上に向けた、大きな開発成果となりました。

当I/O基板を使用した自動化改善につきましては、都度報告してまいります。